Reducción de tiempos muertos con tecnología 4.0

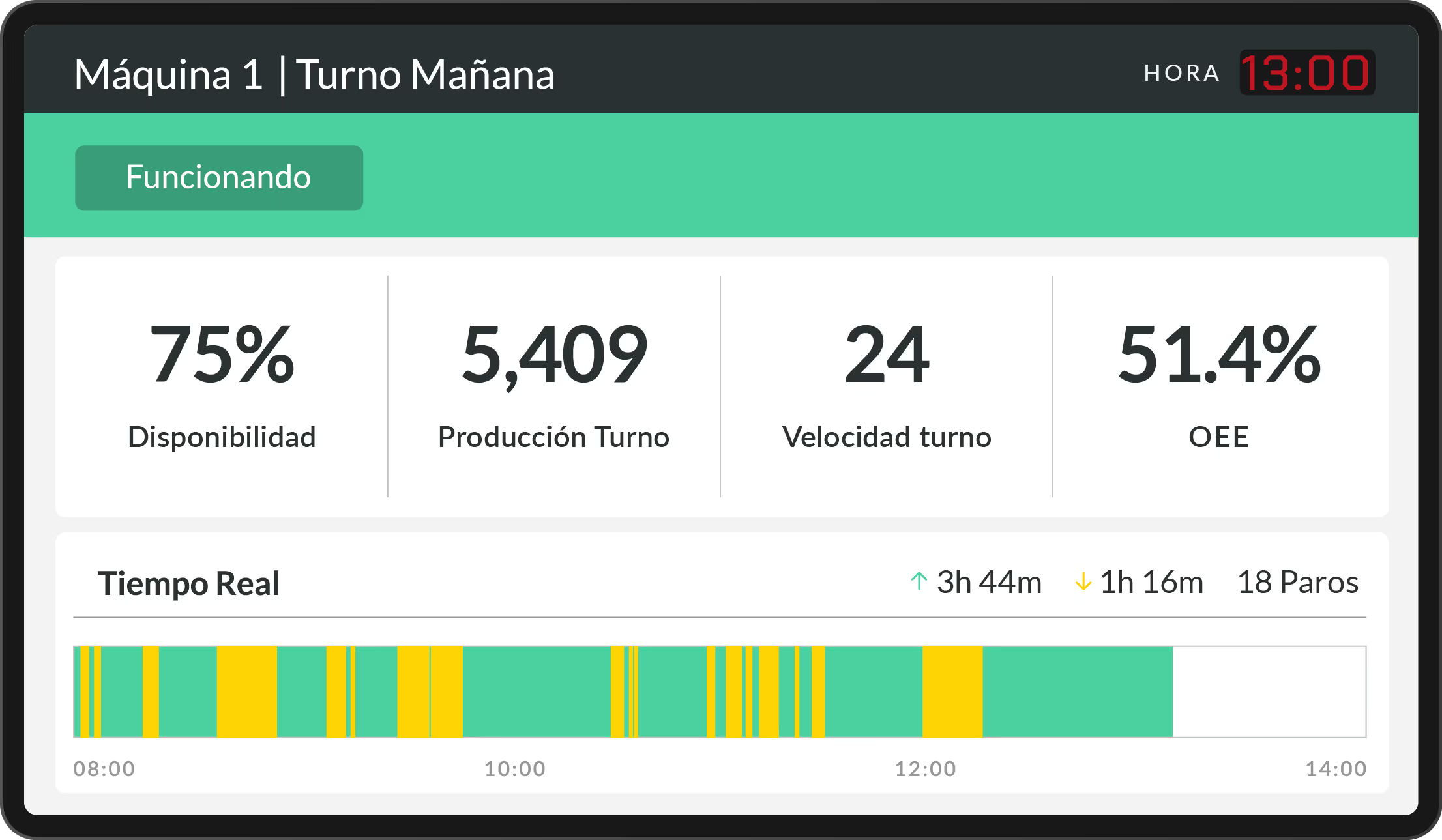

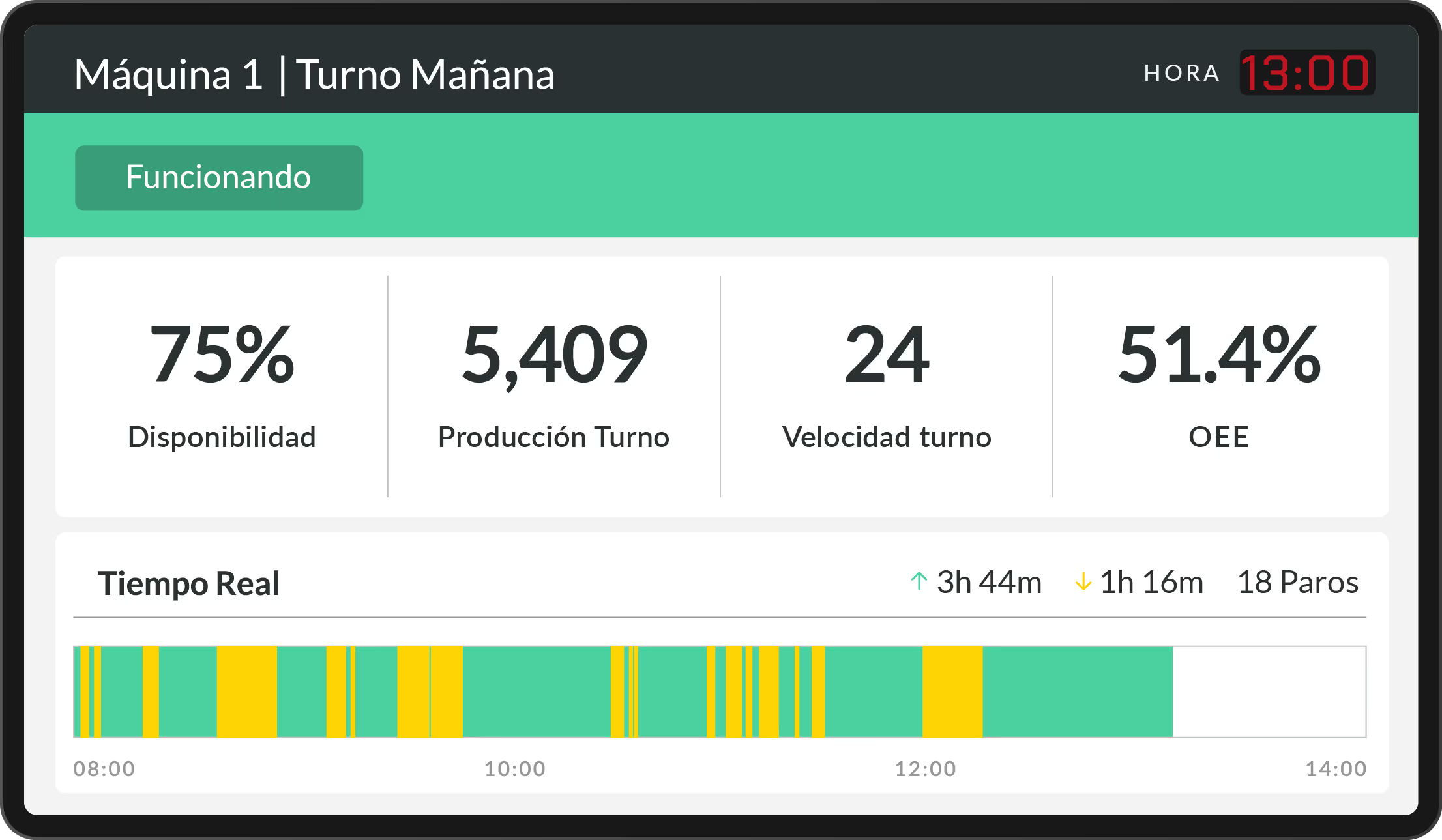

Cada minuto cuenta en la producción, y para muchas empresas los tiempos muertos no siempre son claros hasta que ya impactaron los resultados. Con tecnología 4.0, puedes monitorear tus máquinas en tiempo real y detectar paros desde el momento en el que suceden. Pulsar te muestra con precisión cuándo se detiene una máquina, durante cuánto tiempo y cuántas veces durante el turno, lo que ayuda a tus iniciativas de reducción de tiempos muertos. Es la forma más directa de transformar los datos en productividad. Conoce más.

Monitoreo de paros programados y no programados en automático

Con Pulsar puedes monitorear indicadores como producción, tiempos muertos, OEE, velocidad y ciclos.

Configura notificaciones de Whatsapp, SMS y correo electrónico para tu equipo en planta

Utiliza reportes avanzados y paros interactivos para identificar causas de tiempos muertos y ser más eficiente.

Detección de tiempos muertos en automático

Monitorear los tiempos muertos al momento te permite reaccionar antes de que el problema crezca. Con Pulsar, los equipos pueden ver en tiempo real cuándo una máquina se detiene y cuánto dura la inactividad, sin esperar reportes de fin de turno. Esa visibilidad inmediata facilita la coordinación entre operadores, supervisores y mantenimiento para resolver las causas en el instante, no después.

¿Cómo reducir tiempos muertos en producción con Pulsar?

La mejora continua comienza entendiendo qué sucede realmente en la planta: observando los procesos, midiendo datos y detectando dónde se generan los desperdicios. Toda metodología de mejora parte del mismo principio: eliminar lo que no agrega valor. Pero ¿cómo reducir tiempos muertos en producción? Con Pulsar, puedes monitorear cada máquina en tiempo real y ver con precisión cuándo y por qué se detiene la producción. En lugar de depender de reportes manuales o suposiciones, tus equipos obtienen visibilidad inmediata para reaccionar al instante y evitar que los paros se conviertan en pérdidas mayores.

La plataforma también te ofrece información para detectar patrones: desde máquinas con bajo rendimiento hasta tiempos de arranque que se prolongan más de lo previsto. Al contar con esta visibilidad, tus supervisores pueden planificar mejor los mantenimientos, balancear mejor las cargas de trabajo y ajustar los procesos con mayor certeza.

Hay distintos beneficios de usar soluciones como Pulsar y que tienen impacto en la producción. Primero, tus programas de mejora continua cuentan con información más precisa y exacta para generar proyectos de mayor impacto. Segundo, tu equipo invierte menos tiempo en generar reportes y más en resolver por qué suceden. Tercero, todo tu equipo está en sintonía con lo que sucede en el piso de planta y puede reaccionar más rápido.

Microparos y paros no observables: el rol de la precisión

En las plantas industriales es muy común que una parte importante del tiempo perdido no proviene de grandes fallas, sino de pequeños paros que pasan desapercibidos: los llamados microparos. Son interrupciones de segundos o minutos que no siempre se registran y que no siempre son fáciles de detectar a simple vista. Sin embargo, cuando se acumulan, pueden representar horas de producción perdidas. Detectar este tipo de paros requiere precisión, ya que suelen esconderse detrás de ritmos irregulares, pequeñas pausas entre ciclos o microajustes que los operadores no siempre reportan.

Los paros muy rápidos o no observables son complicados porque van deteriorando la eficiencia de la planta de manera invisible. Para el operador no ha habido una detención "grande" o grave, y las cosas siguen funcionando. Pero ya que se acumulan los tiempos de espera y los minutos sin operación o con operación más lenta, es mucho más difícil llegar a las metas o velocidades esperadas.

Aquí es donde la precisión en el monitoreo marca la diferencia. Un sistema capaz de registrar variaciones mínimas en la operación revela esos microparos y los convierte en información tangible. Ya no se trata solo de saber cuándo una máquina se detuvo, sino de entender cuántas veces lo hizo y durante cuánto tiempo. Este detalle fino permite analizar la eficiencia real del equipo y descubrir oportunidades de mejora que antes eran invisibles.

Con datos precisos sobre microparos y paros no observables, las decisiones dejan de basarse en estimaciones. Los equipos pueden enfocar sus esfuerzos en eliminar causas recurrentes, optimizar líneas y procesos industriales, y ajustar configuraciones con un impacto directo en la productividad. En resumen, la precisión no solo mide, sino que transforma la manera en que entiendes y mejoras el rendimiento de tu planta.

Cómo mejorar el proceso de producción: 3 claves

Enfoque en procesos críticos

Enfocarse en los procesos críticos es clave para mantener la estabilidad y el rendimiento de la planta. Monitorear la maquinaria que sostiene la producción permite detectar cualquier desviación y reaccionar con agilidad antes de que impacte en la entrega o la calidad.

Gestionar mejores datos y más precisos para proyectos y método Kaizen

Contar con datos confiables elimina las imprecisiones y acelera la identificación de oportunidades de mejora. Las decisiones se basan en hechos medibles, no en percepciones, lo que fortalece la efectividad de cada iniciativa de mejora continua y kaizen.

Visualización de todos tus procesos en un solo sistema

Las plataformas de monitoreo como Pulsar unifican la información de máquinas de diferentes marcas o antigüedades bajo un mismo sistema. Esto permite comparar líneas, plantas o turnos con criterios consistentes y facilita la evaluación global del desempeño e indicadores a nivel planta como la OEE.

Plataforma de monitoreo que apoya la reducción de tiempos muertos en producción

Doypack, encajadoras, enlatadoras, camiseteras, ensacadoras y más.

Llenadoras de líquidos como alimentos, químicos y bebidas.

Inyectoras, sopladoras, termoformadoras, extrusoras, recicladoras y más.

Prensas, dobladoras, soldadoras, punzonadoras, corte láser y más.

Soldadoras, guillotinas, dobladoras, prensas, inyectoras de aluminio y más.

Ensamble, vidrio, electrónica, textil, imprenta y más.

Cómo beneficiamos a nuestros clientes

Resultados de nuestros clientes con nuestro software de monitoreo de indicadores de producción.

Digitaliza tus operaciones y acelera tu crecimiento con Pulsar

Nos conectamos a máquinas de cualquier tipo, modelo o antigüedad de máquina, sin interferir con PLCs.

Obtenemos datos automáticos y estandarizados, accesibles para todos en tiempo real desde una sola plataforma.

Usamos tecnología industrial que se instala de manera ágil, con capacitación y soporte permanente.

Solicita una demo personalizada

Descubre cómo nuestra plataforma de monitoreo de maquinaria puede mejorar tus procesos.